TURBINA DE VAPOR INSTALADA K-500-240-2

POTENCIA 500 MW

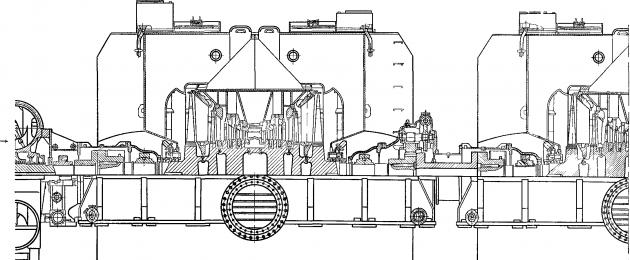

Turbina de vapor de condensación de un solo eje K-500-240-2 (Fig. 1) sin extracción de vapor regulada, con recalentamiento intermedio, potencia nominal 500 MW, con una velocidad de rotor de 3000 rpm, diseñada para un generador sin centros con chorro de cambio de accionamiento Turbina 00 funciona en bloque Con la caldera hay un dispositivo regenerativo para calentar agua viva.

La turbina está asegurada para operar dentro de los parámetros nominales actuales (Tabla 1)

La turbina produce nueve selecciones de vapor no reguladas para el calentamiento regenerativo del agua viva a una temperatura de 265°.

La selección de turbinas de vapor para regeneración y turboaccionamiento se indica en la Tabla 2.

La cantidad de vapor generado en el condensador es de 965 t/año.

|

Consumidor |

Ajustes de la cámara |

Número de apuestas a seleccionar, t/año |

||

|

Tisk, MPa (kgf/cm2) abs. |

Temperatura, °C |

|||

|

Desaireador |

||||

|

Vapor fresco delante de las válvulas de cierre automáticas HPC: |

||

|

tornillo de banco, kgf/cm 2 abs. |

||

|

temperatura, °C |

||

|

Vapor a la salida del HPC en modo nominal: |

||

|

tornillo de banco, kgf/cm2 abs. |

||

|

temperatura, С |

||

|

Vapor tras un sobrecalentamiento intermedio delante de las válvulas de cierre del CSD: |

||

|

tornillo de banco, kgf/cm2 abs. |

||

|

temperatura, °C |

||

|

Parámetros principales del grupo de condensadores: |

||

|

Vitrato de agua de refrigeración, m 3 /año |

||

|

temperatura del agua de refrigeración, |

||

|

tornillo de banco rozrahunkovy, kgf/cm2 abs. |

||

La empresa conjunta principal se construye sobre un par con selección VII y una presión de 0,156 MPa (1,6 kgf/cm 2) con una capacidad de 22 t/año (máximo 32 t/año) abs.

Dos bombas vivas principales accionan turboaccionadores de vapor; el vapor se selecciona de la bomba central bajo presión en un modo nominal de 1,18 MPa (11,2 kgf/cm 2) abs. con una temperatura de 374°C y una cantidad de 98 toneladas/año.

Se permite operar el eje de la turbina cuando se ajusta a los parámetros nominales en los siguientes límites: presión por hora 23-24 MPa (235-245 kgf/cm 2 ) abs. esa temperatura es de 530-545° C; la temperatura del vapor después del sobrecalentamiento intermedio es de 530-545 ° C (antes de las válvulas de cierre del CSD); cuando la temperatura del agua que se enfría a la entrada de los condensadores se eleva a 33° C.

A una temperatura del vapor fresco delante de las válvulas de cierre automáticas en el rango de 545-550 °C, así como a una temperatura del vapor después del recalentamiento delante de las válvulas de cierre del CSD en el rango de 545-550 °C, la turbina Se permite la operación con un trazo de extracción de no más de 30 min, ¿por qué es peligroso trabajar a estas temperaturas de vapor? No es culpa tuya pasar 200 años en el río.

No se permite que la operación de la turbina escape a la atmósfera y la operación no se completa en un circuito sin terminar.

El eje de la turbina sobre una prensa forjada de vapor fresco en el rango de funcionamiento puede ajustarse del 30 al 100% del valor nominal cuando las válvulas de control de las bombas de alta presión están abiertas o cerradas con frecuencia.

No está permitido operar el eje de la turbina cuando funciona por debajo de 150.000 kW más allá de los parámetros nominales de vapor fresco con sobrealimentadores, para no exceder los límites especificados anteriormente.

La unidad de turbina está equipada con un dispositivo de giro del eje que hace girar la línea del eje a una frecuencia de 4 rpm y los rotores son accionados hidráulicamente.

El lavado de la turbina se realiza durante el arranque desde un molino en frío con vapor saturado, que se suministra a HPC y CSD, así como con presión reducida en la unidad en el modo de arranque, personalizado desde la planta.

La unidad de palas de la turbina debe repararse y ajustarse a una frecuencia que oscila entre 49 y 50,5 Hz. En situaciones de emergencia, se permite el funcionamiento a corto plazo de la turbina, aumentando la frecuencia a 51 Hz y reduciéndola a 46 Hz durante la hora especificada por los técnicos.

Se permite arrancar la turbina y alejarla después de cualquier problema. El arranque de la turbina se está automatizando en base a parámetros constantes de condiciones de frío a frío.

Los condensadores de turbina están equipados con dispositivos receptores de agua y vapor. Las instalaciones receptoras de agua están aseguradas para la recepción al arrancar una turbina de 5000 t/año con presión de agua de 1,9 MPa (20 kgf/cm 2) abs., a temperaturas de hasta 200 °C provenientes de la caldera y retardadores de llama. Los dispositivos receptores de vapor están asegurados con BROU cuando reducen la presión hasta 900 toneladas/año de vapor con una mordaza de hasta 0,97 MPa (10 kgf/cm 2 ) abs. y una temperatura de 200° C. La entrada de vapor y agua a los condensadores se aplica a una presión en los condensadores superior a 0,03 MPa (0,3 kgf/cm 2) abs.

La duración de los arranques de turbinas en diferentes plantas térmicas (desde el suministro hasta la carga nominal) es aproximadamente la misma: planta fría – 6-7 años; después de 48-55 años de inactividad - 3 años 30 xv - 4 años; después de 24 a 32 años de inactividad: 2 años; después de 6-8 años, tiempo de inactividad: 1 hora; después de 2 a 4 años de inactividad: 30 minutos.

Para acelerar el tiempo de calentamiento de la turbina y acelerar el inicio de las transferencias de calentamiento de vapor de las bridas y pernos del conector horizontal del HPC y CSD.

Diseño de turbinas. La turbina (div. Fig. 1) es una unidad de cuatro cilindros y un solo eje que se ensambla a partir del HPC; CSD y dos CND.

El vapor fresco de la caldera se suministra a través de dos tuberías a dos cajas de válvulas de cierre instaladas simétricamente a lo largo del eje posterior de la turbina.

La caja de válvulas de cierre está interconectada con dos cajas de válvulas de control, desde las cuales se suministra vapor a través de cuatro tuberías al HPC.

El HPC tiene una carcasa interna, con una caja de boquillas soldada a la tubería. A través del aparato de boquilla, el vapor fluye hacia la bomba venosa central, que regula la etapa, y luego a un tornillo de banco de nueve etapas. El DSD es de un solo hilo y tiene 11 etapas de presión. Desde los tubos de escape del CSD, el vapor se suministra a través de cuatro tubos a tres cilindros de baja presión.

El CND es de doble flujo, en cinco etapas para el flujo cutáneo.

La profundidad de la cuchilla de trabajo de la etapa restante es de 1050 mm, el diámetro medio de la rueda de trabajo de esta etapa es de 2550 mm. Las escápulas de trabajo de la etapa restante se colocan con un vendaje periférico. Kozhen LPC está conectado a su condensador.

Los rotores de ChVD y ChSD están forjados macizos, los rotores de LPC están forjados con soldadura. Todos los rotores están equipados con acoplamientos rígidos y dos soportes. Kozhen TsND tiene su propio punto fijo.

Los valores de las frecuencias críticas de la línea del eje de la turbina con el generador TGV-500 se inducen a ser más bajos.

La turbina está asegurada con refuerzos de laberinto de vapor. En el extremo, el vapor del vapor se elimina del eyector a través de un enfriador de vacío.El circuito de vida de las expansiones finales del HPC permite suministrar vapor caliente desde un chorro de terceros al arrancar la turbina desde un molino en frío.

Sistema de regulación automática. La turbina está provista de un sistema de control automático con conexiones hidráulicas y dispositivos sin carrete. La irregularidad de la regulación de la frecuencia del devanado del rotor de la turbina llega a ser del 4,5 ± 0,5 % de la frecuencia nominal del devanado.

En la Fig. La Figura 2 muestra un diagrama de control de la turbina K-500-240-2.

Al sistema de control de la turbina se le transfiere un EGP, que garantizará un cambio en el ajuste de la frecuencia de rotación cuando se encienda el generador.

El regulador de fluidez controla las posiciones de las válvulas de control del HPC y la bomba de presión central, lo que asegura la interconexión de la tensión y el mecanismo de control.

El mecanismo de limpieza y tensión se puede activar manualmente o de forma remota con la ayuda de motores eléctricos reversibles de un chorro estacionario. Intermedia la tensión de poseer un indicador de posición remoto.

Durante el funcionamiento, el condensado se acumula en el sistema de control y fluye desde la línea de presión de las bombas de condensado.

Para proteger la turbina de la aceleración, hay un doble regulador de seguridad, que funciona cuando la frecuencia de rotación alcanza un 11-12% por encima de la nominal.

El mecanismo de seguridad automático hace clic para cerrar todas las válvulas de control y parada.

Sistema de lubricación Diseñado para la protección de cojinetes de turbinas, generadores y un grupo de bombas vivas con lubricante (aceite sumergible sintético OMTI o aceite mineral).

El tanque con una capacidad de 52 m 3 (hasta el nivel superior) está equipado con: filtros para la limpieza de todo tipo de casas mecánicas; Enfriadores de aire para mejorar la desaireación del aceite (por la mañana después del refrigerante, no es necesario superar el 1,5%).

Para suministrar aceite al sistema, se bombean dos bombas eléctricas (una de reserva). Se han instalado dos electrobombas de emergencia: una permanente y la otra variable.

El aceite se enfría en cuatro enfriadores de aceite del tipo MB-190-250 (uno de respaldo), que se alimentan con agua del sistema de circulación. El consumo de agua de refrigeración en el revestimiento del enfriador de aceite en funcionamiento es de 500 m 3 horas. La turbina está equipada con dos relés de presión de aceite, que garantizan la conmutación automática de la turbina y del dispositivo de giro del eje cuando la presión cae en la tubería de aceite a presión. y lubricante, así como encender las bombas de reserva del sistema de lubricante.

Sistema de control y gestión. la turbina proporcionará: control de los parámetros del robot; registro de los parámetros más importantes; alarma tecnológica, previa a la masticación y de emergencia; calentamiento automático de grupos funcionales de mecanismos tecnológicamente conectados y cuerpos de control y cierre, que se duplican mediante calentamiento remoto del panel de bloque; estabilización automática de parámetros bajos, ajustando valores establecidos que requieren una entrada rápida durante el funcionamiento normal;

Protección automática de la turbina y equipos auxiliares. La instalación se controla de forma centralizada y se realiza desde la ubicación del panel de control del bloque.

El sistema de seguimiento y control se basa en dispositivos y equipos eléctricos.

Dispositivo de condensación Consta de dos condensadores, un dispositivo de eliminación de aire, bombas de condensado 1 y 2, bombas de circulación y filtros de agua.

El grupo de condensadores incluye dos condensadores montados centralmente. Condensadores: flujo único, flujo doble.

El dispositivo de eliminación de agua contiene: dos eyectores principales de chorro de vapor, un eyector de arranque de chorro de vapor del sistema de circulación y un eyector de arranque de chorro de agua.

La unidad de turbina es alimentada por dos grupos de bombas de condensado: dos bombas de condensado de la 1.ª etapa, que suministran condensado desde los condensadores a la instalación no solitaria, y dos bombas de condensado de la 2.ª etapa, que suministran condensado a través de los calentadores regenerativos a el desaireador y el sistema

Una bomba del grupo Skin está constantemente en funcionamiento, la otra bomba es una bomba de reserva.

El agua fría se suministra al condensador mediante bombas de circulación.

Para liberar el vacío se transfiere una entrada DN 150 mm mediante un accionamiento eléctrico. El control del ventilador opera de forma remota desde el escudo de la turbina y “bloqueando” tres bloqueadores de turbina especialmente diseñados.

Instalación regenerativa Diseñado para calentar agua viva con vapor, que se toma de las etapas intermedias de la turbina y se forma a partir del talón del HDPE, el desaireador y los tres LDPE. El diagrama térmico principal de la instalación se muestra en la Fig. 3.

El circuito transfiere la instalación de dos bombas vivas con turboaccionamientos de condensación.

HDPE N° 1, 2, 3, 4 y 5 de tipo superficial, vertical, estructura soldada. HDPE No. 3 y 4 se utilizan con vapor y enfriadores. La descarga del condensado se realiza en cascada, de modo que el vapor se calienta, el condensado del HDPE No. 5 fluye hacia el HDPE No. 4, a través de la bomba de drenaje se suministra a la línea principal de condensado entre el HDPE No. 5 y 4. El condensado del HDPE No. 3 fluye hacia el HDPE No. 2, a través de la bomba de drenaje hasta el condensado Izh HDPE No. 3 y 2.

En el LPH No. 4 se instala una bomba, en el LPH No. 2 se instalan dos bombas de drenaje, una de las cuales es una bomba de reserva.

Desde HDPE No. 1, el condensado se descarga a través de un sifón en el condensador.

Para precalentar el agua después del desaireador de agua viva, se instalan dos grupos de ACS. Tres HPH funcionan para el posterior calentamiento del agua viva después del desaireador.

Kozhzda de olvidar Okholdzhuvach Pari, GRIW, PIDigrivach Overhevriv Pari, válvula reguladora Vidvevented Kondensat Zrivniy Sudino por ser el primero en tomar el sensor del regulador de la arrogancia Rivnya Z signalizuyuy.

El dispositivo de secado grupal del PVD consta de una válvula de entrada, una válvula de retención, tuberías de arranque y conexiones.

El drenaje de condensado de los precalentadores se realiza en cascada.

Cuando se enciende el PVD, se le permite accionar una turbina robot con una potencia de hasta 500 MW.

Trabajo del curso

Diseño térmico de turbina K-500-240.

Ingresar

Fechas de fin de semana

1. Breve descripción diseño de turbina

Avería térmica de instalaciones de turbinas.

1 Proceso de Pobudova de ampliación de apuestas en diagramas h-s

2.2 Desarrollo del sistema regenerativo de calentamiento de agua viva.

Seleccionar el número de etapas de un determinado cilindro, desglosando las diferencias de entalpía del vapor según las etapas.

1 Distribución de las gotas de calor a través de los bloques de cilindros de la turbina de vapor.

4. Estimación de la presión de la turbina para una tasa de vapor determinada

Diseño térmico y dinámico de gas detallado de una etapa determinada.

6. Preparar la selección de perfiles en y RK con atlas.

6.1 Diseño de la rejilla de la tobera

2 boquillas Rozrakhunok que suenan

3 Rozrakhunok del grupo de trabajo

4 Cuchilla aérea KKD shabli

7. Cebado de los elementos.

7.1 Rotación de la cuchilla de trabajo de la etapa restante para un estiramiento máximo

2 Diagrama de vibración de la pala de trabajo de la etapa restante.

3 Valor de la frecuencia crítica del rotor

Visnovók

Lista de referencias

suplemento

Ingresar

Para las turbinas del tipo P, el consumo de vapor por turbina se tiene en cuenta en el modo de potencia nominal.

El desarrollo térmico de una turbina depende del método para determinar las principales dimensiones y características de la parte de flujo: el número y diámetro de las etapas, la altura de sus boquillas y caudales de trabajo y tipos de perfiles, eficiencia. etapas, cilindros circundantes y turbinas en su conjunto.

La expansión térmica de la turbina depende de la tensión especificada, los parámetros de vapor inicial y final especificados y el número de vueltas; con una turbina diseñada con extracciones de vapor reguladas, además se regula la presión y la cantidad de extracciones.

El objetivo del proyecto del curso es desarrollar habilidades prácticas en el diseño y prueba de turbinas que funcionan tanto con vapor como con gases de cualquier tipo.

turbina de vapor de pala de rotor de cilindro

Fechas de fin de semana

Detalles del fin de semana:

Turbina prototipo K-500-240;

Tensión eléctrica nominal N mi =530 megavatios; Parámetros del maíz: P 0= 23,5 MPa, t 0= 520°C, η 0i =0,87;

Vicepresidente Kintseviy: R Antes =5,5 kPa; Temperatura del agua viva después del calentamiento restante t pv = 260°C; Frecuencia de rotación del rotor de la turbina n=3000 rpm. 1. Breve descripción del diseño de la turbina.

La turbina de vapor K-500-240 es una turbina de condensación de cuatro cilindros con sobrecalentamiento intermedio de vapor, que se expulsa al condensador y a través de un sistema regenerativo para calentar agua viva. Posible selección de vapor no regulada en la estación de consumo de energía. Tabla 1 Parámetros de la turbina Parámetros de la turbinaK-500-240Presión nominal/máxima, MW 525/535 Parámetros iniciales de vapor, MPa 23,5 temperatura, °C 520 Parámetros de vapor después del sobrecalentamiento, MPa 4 temperatura, °C 520 Salida nominal de vapor fresco, T/h1 650 Ma Productividad máxima, °С12 Consumo de agua de refrigeración a través del condensador, m 3/h51 480 2. Avería térmica de la unidad de turbina.

2.1 El proceso de expansión de las apuestas en diagramas h-s

Krápka 0: determinado por los parámetros dados de la apuesta = 23,5 MPa y = 0,995. El diagrama h-s muestra otros parámetros 0. Krápka 0: El corte 0-0 indica el proceso de estrangulamiento en las válvulas de control de parada. A esta tasa, se supone que el costo de la presión es del 2%. La entalpía durante la aceleración no cambia, por lo que h0 = h0 = 3258,9 kJ / kg. Según la presión y la entalpía se determinará el punto 0 y se determinarán sus parámetros. Krapka A: La sección 0-A indica el proceso de expansión isentrópica del vapor CVP a una presión = 3,72 MPa. hA = 2809,24 kJ/kg. Krápka 3: La sección 0-3 es representativa del proceso real de expansión del vapor en un sistema de calefacción central con la regulación del consumo interno de energía en la parte de flujo. Estimamos que el valor de la CVP acuosa interna de la CVP es del 87%. h3 = h0 - h0iCVD (h0 - hA) = 3258,9-0,87 (3258,9-2809,24) = 2875,55 kJ/kg 3,89 MPa. Krapka C: Esto indica que se formará vapor después del separador. El nivel de sequedad después del separador se establece en XC = 0,99. Punto D: indica el estado del vapor después de SPP y está determinado por los parámetros de vapor especificados después del recalentamiento tD = 520 250 0C. Se supone que el consumo de presión en el SPP y en el receptor desde el SPP al CSND es del 8%. 0,92 = 0,92 3,89 = 3,58 MPa. Mota N: La sección D-N indica el proceso de expansión isoentrópica del par de CSD y LPC hasta el tornillo de banco = 0,0055 0,05 MPa, = 2199,56 kJ/kg. Krapka Do: La sección D-K ilustra el proceso real de expansión de vapor en el CSD y LPC de la turbina con la regulación de costos internos. Estimamos que el valor del CCD interno de agua en el CSD y el CND es del 87%. H0iCND (-) = 3493,85 - 0,87. (3493,85 - 2199,56) = 2367,82 kJ/kg 0,0055 MPa. Una vez que comienza el proceso de expansión, se agregan puntos que indican vapor en selecciones de turbinas no reguladas. Las motas se encuentran en la línea de las correas durante el proceso de expansión e isobara, que es similar al tornillo de banco de las púas. La presión en las selecciones de CWD se basa en el principio de igual expansión del proceso por el número de pasos: 14,1 MPa; = 8,64 MPa; = 4,94MPa. La presión en las selecciones de ChSD y LCD se adopta según el principio de un proceso de expansión desigual desde diferencias más pequeñas en el tamaño hasta números de paso cada vez mayores (las dimensiones se establecen en 7 puntos más bajos): P4 = 4,72 MPa; P5 = 0,74 MPa; P6 = 0,26 MPa; P7 = 0,123MPa Tabla 2 Se ha elaborado una tabla de parámetros de apuestas para el proceso de expansión. Punto de proceso Tisk, p, MPa Temperatura, t, 0C Nivel de secado, xVolumen de potencia, v, m 3/kgEntalpía, h, kJ/kg0 0 1 2 3 A 3 D N K 4 5 6 723,5 23,03 14,1 8,64 3,89 3,89 6,76 3,8 0,0055 0,0055 4,72 0,84 0,26 0, 123520 518,12 442,6 398,7 6 253,11 349,3 510 73,2 73,2 421,7 223,9 167,3 119,70,995 0,994 0,929 0,902 0,874 0,873 0,9 90 - 0,823 0,874 - 0,977 0,939 0,9120,0127 0,013 0,0195 0,0936 0,0556 0,054 0,1751 0,0937 18,387 19,522 0,3586 1,1410 2,5650 35 2818,3. 37 3493.85 26 37.18 2637.18 3553 .91 2891.83 2800.69 2714.72 Pequeño 1. El proceso de expansión de las apuestas en diagramas h-s. 2.2 Desarrollo del sistema regenerativo de calentamiento de agua viva.

Temperatura del agua viva: t pv = 260°C Vicepresidente Kintseviy: R Antes = 5,5 kPa y la temperatura es más cálida .

Parámetros del maíz: P 0= 23,5 MPa, t 0= 530°C, η 0i =0,87.

Calentamiento de agua viva en un LDPE: Recibo calor del desaireador y temperatura del agua viva a la entrada del desaireador: Calentar agua en un HDPE: Temperatura del condensador: Seleccionamos la bomba de condensados según los datos de fábrica. Yogo vice se convierte en 3,96 MPa. Hay presión en la salida de la bomba de condensado. Calentamiento de agua conocido en la bomba de condensado: Aceptado de proveedores complementarios Habiendo aceptado el gasto en calentadores de baja presión, se determina la presión para el HDPE: Conocemos la temperatura del condensado principal a la entrada del desaireador, habiendo recibido previamente .

Con el fin de calentar el HDPE a un nivel uniforme, conocemos la temperatura detrás del HDPE de la piel. En K-500-240/3000, se instala una bomba de carcasa PT-3750-75 con los parámetros: presión MPa; KKD 80% según GOST 24464-80. Conocemos el vicio en la salida y salida de la PN. Conocemos el calentamiento de la bomba de vivienda. Sabemos exactamente la temperatura del agua viva. .

La temperatura después de la PVD cutánea es significativa. Habiendo introducido 0,7 MPa en el PVD, conocemos la presión detrás del PVD de la piel: Aceptamos subcalentamiento a temperatura de saturación para HDPE - 4 0Z, para LDPE - 6 0Conocemos la temperatura de los desagües y conocemos la presión del vapor que se calienta en los calentadores: 3. Seleccione el número de corridas de un cilindro determinado, desglose de las diferencias en entalpía del vapor por escorrentías.

3.1 Distribución de gotas de calor a través de las secciones del cilindro de la turbina de vapor.

Ruptura térmica de la etapa de control:

El crecimiento de la primera parcela: La pérdida de calor del cilindro central es significativa: kJ/kg de - estancamiento que. m/kg; EM. de - Densidad del tornillo de banco al final de la parcela, kJ / kg La caída de calor efectiva del HPC es significativa: kJ/kg Rozkhunok de otra trama: Esto significa que la pérdida de calor del refresco carbonatado aumenta: Esto significa que el CCD interno externo: de - Depósito en i, % Esto significa el volumen de la apuesta: Llevar un tornillo de banco a la entrada de la parcela y un tornillo de banco a la salida de la parcela: de - Colocar el tornillo de banco al final de la trama, . El monto aproximado de los gastos de la liquidez de salida: Descansando en un vicio al final del fin. La caída de calor efectiva de las bebidas carbonatadas es significativa: kJ/kg El crecimiento de la tercera parcela: La caída de calor del LPC es significativa: Esto significa que el CCD interno externo: Longevidad, %. Esto significa el volumen de la apuesta: La relación entre el tornillo de banco a la entrada de la parcela y el tornillo de banco a la salida de la parcela: Descansando en un vicio al final del fin, . El valor aproximado de los gastos de la liquidez de salida es: de - Densidad del tornillo de banco al final de la parcela, kJ / kg. Profundidad de la humedad teórica inducida, % Humedad terminal teórica significativamente inducida: El punto final del proceso teórico es significativo: La diferencia debajo de la línea de vapor seco (X=1) en el área de vapor seco es significativa: kJ/kg Significa la presión media: (+)/2=(0,2+0,0055)/2=0,1 MPa La caída de calor efectiva del LPC es significativa: Esto significa que hay una diferencia de calor en la turbina, lo que hace que el proceso cambie. kJ/kg Por tanto, se ha aclarado el coste de apuesta por la turbina: Ruptura térmica de etapas de HPC no reguladas: El diámetro medio del escalón es: donde - la etapa de la reacción entre la etapa se toma, % Salida efectiva del caudal desde la rejilla de la boquilla: para una etapa monoetapa, . Coeficiente de fluidez de la rejilla, . La liquidez isentrópica reactiva de la apuesta se corrige por la obvia diferencia de pasos: Fluidez circunferencial de la envoltura del disco a lo largo del diámetro medio del escalón: Vista de longevidad. Diámetro del paso medio: 4. Estimación de la presión de la turbina para una tasa de vapor determinada

Quienes abandonan el departamento técnico: norte mi =530 MW - potencia eléctrica nominal; R 0=23,5 MPa - presión de vapor en la entrada de la turbina; t 0=530°C 0- Temperatura del vapor a la entrada de la turbina; η 0=0,87;

PAG antes =5,5 kPa - presión de vapor a la salida de la turbina. Temperatura del agua viva después del calentamiento restante t pv = 260°C; Frecuencia de rotación del rotor de la turbina n=3000 rpm. La presión de la apuesta frente a las boquillas de la primera etapa de control: Presión de vapor detrás de la etapa restante de la turbina: Presione para el sistema de calefacción central en la salida de vapor en el recalentador: Presión en la salida al campo de recalentamiento del CSD: La caída de calor real de la bomba venosa central: El coste de la apuesta por la turbina lo especificará previamente la CCD: Establecido por la caída de calor de la etapa de control HPC: kJ/kg Válvula de control de presión interna de la etapa de control: Korisno vikoristovuvannyy diferencia térmica en el tablero regulador: KJ/kg m/kg (según el diagrama H-S). Tornillo de banco detrás de la etapa de ajuste: 5. Diseño térmico y dinámico de gas detallado de una etapa determinada.

Rozrakhunok del primer hijo: Se indica el diámetro de la primera etapa no regulada: de - para una etapa doble, mm. Nuevas características: La eliminación de la reacción de la rejilla de trabajo de la primera etapa se realiza entre, p.30 Coeficiente de fluidez de la rejilla de la boquilla, . Diferencia térmica rotativa de la primera etapa no regulada según los parámetros de galvanización antes de la etapa: kJ/kg Diferencia térmica en la pantalla de la boquilla: kJ/kg Altura de la rejilla de la boquilla: de-pitomy obsyag pari al final de la expansión isentrópica en las boquillas, m/kg (diagramas H-S). Velocidad teórica del flujo de vapor desde la rejilla de la boquilla: coeficiente de desperdicio de la rejilla de boquilla; Etapa de etapa de parcialidad, . El punto de salida efectivo para el flujo de la rejilla de la boquilla se recibe entre . Altura de la parrilla de trabajo de la primera etapa: de - superposición interna, mm. Superposición exterior, mm. Diámetro del paso de raíz: Este diámetro se considera constante para el contenedor: diferencia térmica deisentrópica de la primera semana; kJ/kg (según diagrama H-S). kJ/kg La diferencia térmica se basa en los parámetros estáticos del vapor antes de la etapa, la cual se toma para todas las etapas excepto la primera (para la primera diferencia en base a los parámetros de galvanización y los parámetros estáticos del nivel), que se expande y soporta. por la fórmula: kJ/kg Coeficiente de conversión de calor: Para el proceso en la zona de vapor sobrecalentado: Desventaja: kJ/kg Corrección por diferencia térmica: primera etapa: kJ/kg Otros elementos: kJ/kg Corrección de diferencia térmica basada en parámetros de apuestas estáticas: primera etapa: kJ/kg otras comidas: kJ/kg Altura adicional por diámetro. La altura de la hoja de la rejilla de trabajo en cualquier etapa de la piel: Diámetro del paso: Altura de la rejilla de la boquilla. Tabla 3 Tabla de partes del tornillo de banco alto Nombre de las cantidades Designación Dimensiones Fórmula, método de determinación No. paso 1234 Correcto. etapa de caída de calor basada en parámetros estáticos μJ/kg 44,1 41.64Volumen de apuestas de pitomía para recompensas laborales metro /kg/kg Diagramas H-S 0.02350.0270.030.034 Variación de la altura de la cuchilla de trabajo por diámetro de la cuchilla metro 0.03640.04360.0480.055 Altura de la parrilla de trabajo metro 0.0420.0480.0520.0582 Altura de la rejilla de la boquilla metro 0.0390.0450.0490.0542 Diámetro inmediatamente metro 0,930,9360,940,9462

Rozrakhunok de otra especie: Diferencia térmica según los parámetros de la etapa de galvanizado de otro dispositivo: 2. Diferencia térmica de cualquier nivel o del primero: kJ/kg 3. Caída térmica a través de la rejilla de boquillas de la primera etapa: kJ/kg 4. Liquidez ficticia: 5. Fluidez circunferencial en el diámetro medio de las palas de trabajo de la 1.ª etapa: 6. Diámetro medio de otra etapa: 7. Altura de la rejilla de la boquilla de la séptima etapa: de-pitomy obsyag pari al final de la expansión isentrópica en boquillas, m/kg (diagramas H-S) Coeficiente de desperdicio de boquilla, . de - etapa de etapa de parcialidad, . El punto de salida efectivo para el flujo de la rejilla de la boquilla se recibe entre . 8. Altura de la parrilla de trabajo de la primera etapa: Recrección desinterna: mm. Superposición exterior, mm. Diámetro del paso de raíz: Este diámetro se considera constante para el contenedor: Número de etapas en el aire: diferencia térmica deisentrópica en agua, kJ/kg (diagramas H-S). kJ/kg Número de orientación de etapas del cilindro (cilindro): Altura adicional por diámetro: Los valores de los volúmenes de mascotas y según el diagrama H-S después de una diferencia significativa caen a la superficie, al mismo tiempo. La altura de la hoja de la rejilla de trabajo en cualquier etapa de la piel: 13. Diámetro del paso: 14. Altura de la rejilla de la boquilla. Tabla 4 Se compila la tabla del alto vicio. Nombre de las cantidades Designación Dimensiones Fórmula, método de determinación No. paso 12345 Correcto. etapa de caída de calor basada en parámetros estáticos μJ/kg 34,8 6. Preparar la selección de perfiles en y RK con atlas.

6.1 Diseño de la rejilla de la tobera

Asignado al tipo de rejilla de boquilla: Diferencia térmica aparente de la rejilla de la boquilla: kJ/kg Velocidad teórica del vapor a la salida de la rejilla de la boquilla en expansión isentrópica: Número de Mach para el proceso teórico en las boquillas: Velocidad del sonido a la salida de la rejilla de la tobera en el momento de la terminación isentrópica: despresión detrás de las boquillas (diagramas Н-S), mPa; Pitomía teórica cubierta con boquillas (según diagrama H-S), m/kg; Indicador de vapor sobrecalentado. Cuando los perfiles están congelados, hay canales con canales que suenan. 6.2 Boquillas Rozrakhunok que suenan

El tamaño de las boquillas que suenan cuando se completan de forma subcrítica: Esto significa el corte de salida de las boquillas, que suena así: de - Coeficiente de desperdicio de la rejilla de la boquilla. El volumen de vapor que fluye a través de la parte delantera de las turbinas reforzadas: Adición de etapa de parcialidad de etapa a la altura del conjunto de boquillas: Etapa óptima de parcialidad (para una etapa de una sola etapa): Altura de la rejilla de la boquilla: Consumo energético en boquillas: kJ/kg de - Coeficiente de fluidez del conjunto de boquillas, . Tipo de fresa: S-90-12A. La característica de la rejilla seleccionada se tiene en cuenta de la siguiente manera: Croquet: mm de - Recuéstese de la rejilla ensamblada, . Ancho de salida del canal del conjunto de boquillas: Número de canales: 6.3 Rozrakhunok de la fuerza laboral

La diferencia térmica que se produce en las boquillas se representa en los puntos H-S del diagrama. Diferencia térmica que se observa en las palas: kJ/kg Aportes de la clase trabajadora de la primera generación: Entrada de Pobudova trikutnik shvidkosti: pérdida de fluidez en la rejilla de trabajo del primer respiradero Fluidez teórica a la salida del fluido de trabajo: Número de Mahú: dónde para el vapor sobrecalentado; Presión detrás de las pinzas de trabajo (según el diagrama H-S), mPa. Volumen de producción de alimentos por horas de trabajo (según diagrama H-S), m/s. Salga del área de trabajo para determinar el nivel de integridad: mcm2 mm2 de-coeficiente del gasto laboral, . Altura de trabajo de la hoja (altura de pie): de es el valor de la distorsión, mm; Las dimensiones están cubiertas, mm; perfil de trabajo tipo R-23-14A, div. Vidnosni Krok, . Krok Garat: Número de canales: A continuación se explica cómo hacer una apuesta de los trabajadores: Velocidad efectiva de apuestas desde el horario laboral: de - coeficiente sueco. Tasa de apuesta absoluta a la salida, m/s. Flujo de salida de Kut en Rusia absoluta (indicado por el trikutnik de salida de fluidez). 6.4 Etapa CCD de paletas

Para el consumo de energía en la parte de flujo: Consumo energético en ritmos de trabajo: kJ/kg Consumo de energía con liquidez de salida: kJ/kg Detrás de las proyecciones de velocidad: Gasto de apuestas parciales: de - valor soportable consumo de ventilación; la cantidad exacta de gasto en los extremos de los arcos de los segmentos de boquilla; Nivel de parcialidad:; Parte de la estaca se cubre con una tripa. El monto aproximado de gastos por rublo es: Pequeño 2. Trikutniki shvidkosti 1.ª etapa de la presión venosa central Pequeño 3. Trikutniki shvidkost 11.a etapa de presión venosa central Aparato directo de primera etapa: La selección de los perfiles de las palas para los aparatos de guía y de trabajo se realiza mediante el desarrollo de los fluidos de tres piezas. Para guiar el dispositivo a lo largo del camino de salida α1=14° Se selecciona el perfil subsónico S-9015A. Pequeño 4. Perfil de palas para aparatos de guiado y trabajo. 1= 0,150 m. Por seguridad α1=14 ° configuración del perfil de corte α y = 54°. Acorde de perfil: Trabajadores de la primera etapa: Para trabajar las rejillas a lo largo del códice de salida. β2= Se selecciona el perfil de 23° R-3525A. Pequeño 5. Perfil R-3525A El ancho de las rebabas de trabajo se selecciona según el prototipo: 2=0,0676 código m. Por seguridad β2= Corte de 23° de instalación del perfil. β y = 71°. Borde de la rejilla t=0,62 Acorde de perfil: Dispositivo directo 11ª etapa: Para guiar el dispositivo a lo largo del camino de salida α1=14 ° Se selecciona el perfil subsónico S-9015A. Pequeño 6. Perfil de palas para aparatos de guiado y trabajo. El ancho del dispositivo guía se selecciona según el prototipo: 1= 0,142m. Por seguridad α1=14° donde instalar el perfil α y = 54°. Borde de la rejilla t=0,62 Acorde de perfil: 7. Cebado de los elementos.

7.1 Rotación de la cuchilla de trabajo de la etapa restante para un estiramiento máximo

Cuando se daña la pluma de la hoja de trabajo, se aplican las siguientes fuerzas: La expansión de las tensiones de tracción y flexión se lleva a cabo en la zona más estresada: la sección de la raíz de la escápula. La tensión de tracción en la sección de la raíz de la escápula con un perfil recto se calcula como: de - Resistencia del material de la hoja; Kutova suavidad de envoltura; 0,13 m – profundidad de la hoja; Radio medio de la pala: radio desperiférico Coeficiente de Razvantazheniya El coeficiente para el margen de espesor es significativo. Para la producción de las palas se eligió el acero 20Х13, por su interlinealidad a una temperatura similar a la anterior = 480 MPa. De esta forma se almacena el stock de mercancías: El momento final del corte de raíz: ventaja aerodinámica en líneas rectas circunferenciales y axiales: de - proyecciones de tasas absolutas de apuestas en los ejes relacionados Presione antes y después de la rejilla de trabajo de la etapa restante. Pitomy obsyag a la salida de la etapa restante (CVD) 0,149 m3/kg; Horario de trabajo; Esfuerzo máximo (tensión) en el corte de raíz del borde: donde - el momento mínimo de inercia en todo el perfil: perfil de acordeón; Máxima afinidad de perfil; Deflexión máxima de la línea media del perfil. 7.2 Diagrama de vibraciones de la pala de trabajo de la etapa restante.

Frecuencia de golpeteo de potencia de la hoja cantilever en un corte constante: de – frecuencia persha vlasna; La frecuencia es diferente; Escápula Dovzhina, 0,13; r - espesor del material; Coeficiente característico de la primera frecuencia; Coeficiente característico de otra frecuencia; módulo de elasticidad del material; Momento mínimo de inercia en todo el perfil; Área de la sección transversal, . La frecuencia de envoltura dinámica se calcula mediante la fórmula: de – frecuencia vlasna de la hoja con urahuvannyam obertannya; La frecuencia es estática (con rotor continuo); Frecuencia de envoltura del rotor; B es el coeficiente que depende de la geometría de la pala (en términos de descamación). Pequeño 7. Diagrama de vibración de la pala de trabajo de la etapa restante. 7.3 Valores de la frecuencia crítica del rotor

Desglose de la frecuencia crítica del devanado del rotor:

de D = 916 mm; largo = 4,12 m; V = 2,71m 3;

r = 7,82× 103kg/m 3.

G=V ×r× gramos = 2,71 × 7,82× 103 × 9,81 = 208.169 norte. Visnovók

La turbina es un motor único y sus diversas aplicaciones van desde centrales eléctricas de alta potencia, centrales térmicas y nucleares hasta turbinas MIN-TEC de baja potencia, plantas de transporte de energía y turbocompresores de motores diésel. Una turbina de vapor es un motor en el que la energía potencial del vapor sobrecalentado se convierte en energía cinética y luego en energía mecánica que rodea el rotor. Este proyecto de curso trata sobre el diseño térmico de la turbina K-500-240. El objetivo del proyecto del curso es desarrollar habilidades prácticas en el diseño y prueba de turbinas que funcionan tanto con vapor como con gases de cualquier tipo. Lista de referencias

1. Rivkin S.L., Aleksandrov A.A. Poder termofísico del agua y el vapor de agua - M.: Energiya, 1980. - 424 p. Rivne antes de la ampliación de la MOE de autoridades termofísicas de agua y vapor de agua: Circular Operativa No. Ts-06-84(t) / Ed. Rivkina S.L. - M: Jefe de Gestión Técnica de Explotación de Sistemas Energéticos, 1984. – 8 s. Rivkin S.L. Poder termodinámico del viento y productos de combustión. - 2º tipo, procesado. - M.: Escuela Vishcha, 1984. - 104 p. Zubarev V.M., Kozlov A.D., Kuznetsov V.M. Poder termofísico de gases técnicamente importantes a altas temperaturas y presión: Adv. - M.: Escuela Vishcha, 1989. - 232 p. GOST 7.32-91. Se trata de trabajos de investigación científica. GOST 7.1-84. Descripción bibliográfica del documento. Centrales térmicas y nucleares: Dovidnik / Zag. ed. VIRGINIA. Grigor'eva, V.M. Zorina. - 2º tipo, procesado. – M.:, 1989. – 608 p. Turbinas de vapor y gas: Manual para universidades / Ed. A.G. Kostyuk, V.V. Frolova. - M.: Escuela Vishcha, 1985. - 352 p. Troyanovsky B.M. Variantes de la parte de flujo de las turbinas de vapor // Estaciones electricas. – 2003. – N° 2. – P. 18-22. Turbina de vapor K-160-130 KhTGZ/Ed. SP Sobolev. - M: Energiya, 1980. - 192 p. Moshkarin A.V., Polezhaev O.V., Polezhaev A.V. Circuitos térmicos óptimos de bloques sobre presión de vapor supercrítica: resúmenes de ciencia y tecnología internacionales. conferencia Estado de las perspectivas de desarrollo de la tecnología eléctrica (Lecturas de X Bernard). - Ivánovo: IDEU. – 2001. – T. II. – pág. 86. Vikhryov Yu.V. Sobre los avances científicos y tecnológicos en energía térmica basada en la luz. - Especialista en energía. – 2002. – N° 2. – P. 28-32. suplemento

Diagrama térmico de la turbina K-500-240:

Sección posterior de la turbina K-500-240:

Entrada 3

1. Breve descripción unidades de turbina 4

2. Esquema térmico de la instalación 7

3.Posesión adicional de una unidad de turbina 9

3.1. Condensador 9

3.2. Refuerzo de tornillo de banco bajo (LVP) 11

3.3. Pіdіrіvach alto tornillo de banco (HVP) 14

3.4. Desaireador 15

4. Palivne Gospodarstvo 17

4.1 Esquema de Zagalna y posesión de la gospodarstva en llamas

centrales eléctricas que utilizan fueloil 17

4.2. Características del Paliv 18

Visnovok 20

Literatura 21

Ingresar

Los objetivos de este proyecto de curso son ampliar y consolidar conocimientos a través de cursos especiales sobre los principios de mejora de la eficiencia de TES, así como métodos para desarrollar circuitos térmicos de PTU, sus demás elementos y analizar el flujo de soluciones técnicas adoptadas al elegir. Esquemas térmicos y factores de funcionamiento para indicadores técnicos y económicos de instalaciones.

La generación de electricidad en nuestra región es impulsada por centrales térmicas, grandes empresas industriales en las que una forma desordenada de energía, el calor, se transforma en una forma ordenada, la corriente eléctrica. Un elemento invisible de una central eléctrica moderna es una turbina de vapor, una combinación de turbina de vapor y generador eléctrico accionada.

Las centrales térmicas que, además de electricidad, producen una gran cantidad de calor, por ejemplo, para las necesidades de la producción industrial, la combustión, se denominan centrales combinadas de calor y energía (CHP). Más del 60% de la electricidad de la central térmica se genera gracias a la expansión térmica. El modo de funcionamiento asistido por calor garantizará menos desperdicio en agua fría. Gracias al mayor uso del calor generado, la central térmica garantizará grandes ahorros en calefacción.

1. Breve descripción de la unidad de turbina K-500-240.

La turbina de vapor de condensación K-500-240 LMZ de la Planta Metálica de Leningrado (POT LMZ) con una potencia nominal de 525 MW, con una presión de rueda de 23,5 MPa, está destinada a accionar un generador umu tipo TVV-500-2EU0 para robot en bloque con caldera de flujo directo. Los parámetros nominales de la turbina se indican en la tabla. 1.1.

Tabla 1.1. Valores nominales de los principales parámetros de la turbina K-300-240.

La turbina tiene una gran cantidad de selecciones de vapor no reguladas, que se utilizan para calentar agua viva (condensado principal) en cuatro HDPE, un desaireador y tres LDPE a una temperatura de 276 ° C (a la presión nominal de la turbina y las turbinas de accionamiento vivo del principal vivo). bombear en un par de turbocompresores.

La información sobre las apuestas sobre regeneración y propulsión turbo se proporciona en la Tabla 1.2.

Tabla 1.2. Características de los fondos adicionales.

Los datos indican el modo de funcionamiento con salida nominal de vapor a través de válvulas de cierre con una intensidad nominal de 525 MW, parámetros cob nominales de vapor y sobrecalentamiento intermedio del vapor, temperatura nominal de refrigeración ї agua 12 °С ї consumo її 51 480 m3/año, consumo de vapor 35 t/año a partir de la selección para el suministro de agua número 23 (34) del CSD y el aumento del ciclo del agua sin sal es de 33 t/año.

En consumo máximo, se activan las selecciones de vapor para el consumo húmedo para el CSD y otras selecciones, además del sistema de regeneración, sin alimentación al condensador, los parámetros nominales de consumo de vapor y consumo y temperatura del agua que se enfría, pueden ser rechazado intensidad de maná 535 MW.

La turbina es una unidad de cuatro cilindros y un solo eje, que consta de 1 HPC + 1 LPC + 2 LPC. El vapor de la caldera se suministra a través de dos líneas de vapor a dos válvulas de cierre. Cada uno de ellos está bloqueado por dos válvulas de control, desde donde el vapor pasa a través de varios tubos hasta la presión venosa central. La carcasa interior del HPC tiene boquillas y cajas de tuberías soldadas. Los accesorios de salida de vapor están soldados al cuerpo exterior del cilindro y la válvula, a los cuellos de las cajas de boquillas.

Después de pasar por el aparato de boquilla, el vapor ingresa al flujo izquierdo, que consta de una etapa de control y cinco etapas del tornillo de banco, gira 180° y se transfiere al flujo derecho, que consta de seis etapas del tornillo de banco, y luego es suministrado a sobrecalentamiento intermedio a través de dos líneas de vapor. Después del sobrecalentamiento intermedio del vapor, se suministran dos tuberías a dos válvulas de cierre de la válvula de calefacción central instaladas en lados opuestos del cilindro, y desde ellas a cuatro cajas de válvulas de control ubicadas directamente en el cilindro.

El CSD de doble flujo tiene 11 etapas por flujo cutáneo y las primeras etapas del flujo cutáneo están ubicadas en la carcasa interna externa. Desde los tubos de escape del LPC, se suministran un par de dos tubos a dos LPC.

CND: doble flujo, que se mueve en cinco etapas a lo largo del flujo cutáneo. El vapor ingresa a la parte media del cilindro, que se compone de partes externas e internas. Los tubos de escape del LPC están soldados al último condensador.

Los rotores HP y SD están forjados macizos, los rotores ID tienen discos montados y la altura de las palas de trabajo y las palas restantes es de 960 mm. El diámetro medio de este escalón es de 2480 mm. Los rotores tienen acoplamientos rígidos y descansan sobre dos soportes.

Punto de fijación al sistema de suministro de agua (cojinete de empuje) para expansión entre el HPC y el CSD.

La turbina está asegurada con refuerzos de laberinto de vapor. En el extremo frontal de las cavidades finales del LPC, se suministra vapor con una presión de 0,101-0,103 MPa desde el colector, cuya presión se mantiene en 0,107-0,117 MPa según el principio de autofortalecimiento. Vista desde las conexiones suministradas al colector de encendido, en el que el regulador "para sí mismo" mantiene una presión de 0,118-0,127 MPa.

Desde las cámaras de piedra de los extremos, el eyector elimina el refuerzo de todos los cilindros de vapor y el vapor a través de un enfriador de vacío. El esquema de vida de las expansiones finales de HPC y CSD permite suministrar vapor caliente desde un chorro de terceros al arrancar la turbina desde un molino en frío.

La unidad de álabes de turbina se repara y ajusta con una frecuencia de aproximadamente 50 Hz, lo que corresponde a una frecuencia de rotación del rotor de la unidad de turbina de 50 s-1. Se permite operar el robot de turbina en un rango de frecuencia más alto de 49,0-50,5 Hz.

2. Esquema térmico de la instalación.

El diagrama térmico principal (PTS) de una central eléctrica es el principal responsable del proceso tecnológico de generación de energía eléctrica y térmica. Incluye el suministro de energía térmica principal y auxiliar, que interviene en el proceso e ingresa al camino vapor-agua.

Una vez pasados los cilindros de trabajo de la turbina, el vapor pasa a la instalación condensadora, que incluye un grupo condensador, un dispositivo de turbina eólica, bombas de condensado y circulación, un eyector del sistema de circulación y filtros de agua.

El grupo de condensadores consta de un condensador con viga enrollada con una superficie plana de 15400 m2 y está destinado a la condensación del vapor entrante, la creación de enrarecimiento en el tubo de escape de la turbina y la conservación del condensado mediante cambios en las tensiones térmicas y la falta de desacumulación. el palet.

El dispositivo de deshidratación está diseñado para garantizar el proceso normal de intercambio de calor en el condensador y otros dispositivos de vacío, así como para una formación de vacío suave al arrancar una unidad de turbina e incluye dos eyectores de chorro de agua principales, dos eyectores de chorro de agua del Sistema de circulación para eliminar el aire de las partes superiores de la cámara de agua. Eyector de chorro de agua para eliminar manchas del prensaestopas PS-115.

Para vidvedenna, el condensado del condensador condensatosbirnikov, lo suministré en Blokov, la instalación del turbocompresor son tres bombas de condensado del primer paso, y para el suministro de condensado al dearador, tres condensadores -nasosi, Yaki se llevan al electrodviguns de la serpiente Struma.

Las bombas de circulación se utilizan para suministrar agua de refrigeración al condensador y a las turbinas de refrigeración, así como a los generadores de refrigeración de gas.

La instalación regenerativa está diseñada para calentar agua viva con vapor procedente de las extracciones no reguladas de la turbina, y puede precalentar el circuito cerrado de un generador enfriador de gas, enfriar el vapor de generadores laberínticos, varios HDPE, un desaireador y tres LDPE.

HDPE – cámaras, verticales, de tipo superficial, son una estructura que consta de una cámara de agua, una carcasa y un sistema de tuberías.

El PND3 se puede usar para enfriar el condensado de vapor, que se calienta, y el PND4 se conectará al vapor enfriado y está provisto de una válvula de control para eliminar el condensado del precalentador y un regulador electrónico con revestimiento cerámico. HDPE2 tiene dos válvulas de control, una de las cuales está instalada en la línea de presión de las bombas de drenaje con HDPE, la otra está instalada en la línea de introducción de condensado al condensador y está controlada por un regulador electrónico.

La turbina dispone de una selección moderada de agua de calefacción para cubrir la demanda de calefacción.

Malyunok 2.1. Diagrama térmico principal

unidades de turbina K-500-240.

3. Posesión adicional de una unidad de turbina

El circuito térmico de la instalación viene determinado en gran medida por el circuito de calentamiento regenerativo de agua viva. Este tipo de calentamiento de agua, que a menudo se procesa desde una turbina y se suministra desde ella a través de selecciones regenerativas a los precalentadores, garantiza un aumento en el ciclo térmico CCD y la combustión de la instalación económica. El sistema de calentamiento regenerativo de agua viva incluye intercambiadores de calor que se calientan con vapor, que se suministran a la turbina, el desaireador y los intercambiadores de calor auxiliares (intercambiadores de calor prensaestopas, etc.) y para recuperar el calor del vapor de pozos, condensadores. de vapor de evaporadores, eyectores, etc.), así como agua viva, malvada).

El equipo completo de intercambio de calor de la unidad de potencia se presenta en la Tabla 3.1.

Tabla 3.1 - Equipo completo de intercambio de calor

3.1. Condensador

Un condensador es un dispositivo que se utiliza para transferir calor del vapor generado a una turbina de agua de refrigeración. La cantidad de energía mecánica que se puede extraer de 1 kg de vapor se almacena en los parámetros de la mazorca y se expande la prensa. En este caso, el valor de la presión al final de la expansión afecta la eficiencia de la unidad del par más que los parámetros cob. La expansión del vapor en la turbina sólo se puede realizar hasta que se presiona hacia el centro, donde luego se libera. Así, por ejemplo, la expansión del gas en una turbina de gas sólo puede alcanzar la presión atmosférica. Aquí hay otras funciones del capacitor: mantener la presión menos significativa en el extremo de expansión. La rarefacción o vacío en el condensador se debe principalmente al factor de condensación del vapor que alcanza un nuevo nivel.

Figura 3.1 – Condensador de superficie

El condensador de superficie está formado por un cuerpo 4 de acero soldado o remachado, al que se fijan los extremos de las placas tubulares 5. Las placas tubulares tienen finos tubos de latón laminados (la mayoría de las veces abocardados). Los tubos están dispuestos en haces de manera que proporcionen el mejor soporte para el paso de la apuesta. Entre los haces adyacentes, a menudo se instalan particiones para recolectar y drenar el condensado de los 15 haces inferiores, de modo que el condensado líquido no reduzca la transferencia de calor de los haces inferiores. El haz de tubos es el principal elemento estructural del condensador. El haz de tubos está dispuesto de tal manera que en la zona cercana a la entrada de vapor al haz se genera una condensación masiva del vapor con una capacidad de aire muy pequeña, y en la zona donde la mezcla de vapor se humedece mediante un eyector de condensador. Esto es mucho más débil y la condensación provoca una hipotermia grave. Para evitar que el flujo de condensado ingrese a la zona de condensación masiva a la zona de presión parcial avanzada del viento, el haz de tubos se divide en partes: el haz principal y el haz de viento refrigerante. Las tareas principales del haz principal aseguran la condensación masiva de vapor con un pequeño soporte hidráulico, ya que cuanto menor es el soporte hidráulico del haz, menor es la presión en el cuello del condensador.

Breve descripción

Las partes principales de la turbina de condensación de vapor K-500-240 LMZ, el significado y el principio de funcionamiento de estos elementos. Principios para aumentar la eficacia de los TES. Revisión de métodos para el diseño de circuitos térmicos de PTU y otros elementos. Análisis de la afluencia de decisiones técnicas adoptadas durante la selección de esquemas térmicos y funcionarios de régimen sobre los indicadores técnicos y económicos de las instalaciones.

Zmist

Entrada 3

1. Breve descripción de la unidad de turbina 4.

2. Esquema térmico de la instalación 7

3.Posesión adicional de una unidad de turbina 9

3.1. Condensador 9

3.2. Refuerzo de tornillo de banco bajo (LVP) 11

3.3. Pіdіrіvach alto tornillo de banco (HVP) 14

3.4. Desaireador 15

4. Palivne Gospodarstvo 17

4.1 Esquema de Zagalna y posesión de la gospodarstva en llamas

centrales eléctricas que utilizan fueloil 17

4.2. Características del Paliv 18

Visnovok 20

Literatura 21

APROBADO por las Direcciones Técnicas Titulares de Operación de Sistemas Eléctricos el 02/07/85.

Defensor del Jefe D.Ya. SHAMARAKIV

|

Nombre |

Horario típico |

Detrás de la apuesta |

Detrás del vitrato de calidez |

|||||

|

uno en el mundo |

Significado |

uno en el mundo |

Significado |

|||||

|

1.1. Godinna vitrata inactiva |

||||||||

|

1.2. Dodatkova pitat vitrata (aumento) |

t/(MW año) |

Gcal/(MW año) |

||||||

|

1.3. Características de Umovi: |

||||||||

|

a) la presión de nuevas apuestas y apuestas en reuniones |

Pequeño 6, 7a, 7b |

MPa (kgf/m2) |

MPa (kgf/cm2) |

|||||

|

b) etapa de sequedad del vapor fresco |

||||||||

|

kPa (kgf/cm2) |

kPa (kgf/cm2) |

|||||||

|

g) virat de agua viva |

G p.v. = D0- 40 t/año |

G p.v. = D0- 40 t/año |

||||||

|

2. Características con pérdidas y temperatura constantes del agua de refrigeración (para condensador K-10120 KhTGZ): W = 4? 20720 = 82880 t/año; tV 1 nombre= 12 °C y parámetros del punto 1.3 |

||||||||

|

2.1. Godinna vitrata inactiva |

||||||||

|

2.2. Dodatkova pitat vitrata (aumento) |

t/(MW año) |

Gcal/(MW año) |

||||||

|

Tabla 2 |

NORMAS DE INDICADORES TÉCNICOS Y ECONÓMICOS |

K-500-240-2 KhTGZ |

||||||

|

Nombre |

Horario típico |

Detrás de la apuesta |

Detrás del vitrato de calidez |

|||||||||

|

uno en el mundo |

al mal |

Después del mal |

uno en el mundo |

al mal |

Después del mal |

|||||||

|

1. Características bajo presión constante (vacío) del condensador. |

||||||||||||

|

1.1. Dodatkova pitat vitrata (aumento) |

kg/(kW año) |

Gcal/(MW año) |

||||||||||

|

1.2. Características malvadas |

||||||||||||

|

1.3. Características de Umovi: |

||||||||||||

|

a) la presión de una nueva apuesta y reuniones |

MPa (kgf/cm2) |

MPa (kgf/cm2) |

||||||||||

|

b) temperatura del vapor fresco |

||||||||||||

|

c) temperatura del vapor después del recalentamiento |

||||||||||||

|

d) pérdida de vicio en el camino de recalentamiento |

% R 1 refresco carbonatado |

% R 1 refresco carbonatado |

||||||||||

|

e) la presión de una apuesta preparada |

kPa (kgf/cm2) |

kPa (kgf/cm2) |

||||||||||

|

e) temperatura del agua viva y condensado principal |

||||||||||||

|

g) virat de agua viva |

G p.v. = D0 |

G p.v. = D0 |

||||||||||

|

2. Características con pérdida y temperatura constantes del agua de refrigeración (para el condensador K-11520-2ХТГЗ W = 51480 t/año; tV1 nominación= 12 °C y parámetros del punto 1.3 (a, b, c, d, f, g) |

||||||||||||

|

2.1. Dodatkova pitat vitrata (aumento) |

kg/(kW año) |

Gcal/(MW año) |

||||||||||

|

2.2. Características malvadas |

||||||||||||

|

3. Modificaciones de la pérdida de calor del combustible por cambio de parámetros a partir de los valores nominales, %: |

||||||||||||

|

por ±1 MPa (10 kgf/cm 2) de vapor fresco |

||||||||||||

|

a ±10 °C vapor fresco |

||||||||||||

|

por temperatura de ±10 °C y vapor de recalentamiento |

||||||||||||

|

para reemplazar la presión en la ruta de recalentamiento |

||||||||||||

|

reemplazar el tornillo de banco en el condensador |

||||||||||||

|

Tabla 3 |

CARACTERÍSTICAS ENERGÉTICAS TÍPICAS DE LA UNIDAD TURBO NETA |

K-500-240-2 KhTGZ |

|||||

|

CARACTERÍSTICAS DE UMOVI: 1. Parámetros y diagrama térmico - fig. 1 2. Presión de las bombas de circulación: 120 kPa (columna de agua de 12 m) |

|||||||

|

Tensión en terminales del generador, MW |

|||||||

|

Presión interna del turboaccionamiento de la bomba de carcasa, MW |

|||||||

|

Potencia consumida por la unidad de turbina, MW |

|||||||

|

incluyendo bombas de circulación |

|||||||

|

Vitrato de calor bruto por unidad de turbina, Gcal/año |

|||||||

|

Potencia neta de la unidad de turbina, MW |

|||||||

|

Consumo de calor por consumo de combustible, Gcal/año |

|||||||

|

Consumo de calor para generación de electricidad, incluido el consumo de calor para consumo doméstico, Gcal/año |

|||||||

|

Rivne de desperdiciar calor por red de esfuerzo, |

|||||||

|

Modificaciones (%) de las pérdidas de calor nuevas y netas por cambio de presión de las bombas de circulación |

|||||||

|

Presión de la bomba, kPa (m columna de agua) |

Potencia neta, MW |

||||

|

Tabla 4 |

CARACTERÍSTICAS ENERGÉTICAS TÍPICAS DE UNA UNIDAD TURBO |

Tipo K-500-240-2 KhTGZ |

|||||||||||||||

|

Datos básicos de fábrica para la unidad de turbina. |

|||||||||||||||||

|

D págs. t/año |

PAG 0 KPa (kgf/cm2) |

Área de superficie de dos condensadores, m 2 |

|||||||||||||||

|

Se prueban resultados iguales basándose en los datos de la garantía (a valores nominales). PAG 0 , t 0 , , , W., F) |

|||||||||||||||||

|

Pokáznik |

|||||||||||||||||

|

Vitrat nueva apuesta |

bajo garantía |

||||||||||||||||

|

z viprobuvan |

|||||||||||||||||

|

Temperatura del agua viva |

bajo garantía |

||||||||||||||||

|

z viprobuvan |

|||||||||||||||||

|

Desperdicio del tornillo de banco en el camino de recalentamiento. |

bajo garantía |

||||||||||||||||

|

z viprobuvan |

|||||||||||||||||

|

Válvula reguladora de presión interna para el turboaccionamiento de la bomba de carcasa. |

bajo garantía |

||||||||||||||||

|

z viprobuvan |

|||||||||||||||||

|

Pitoma vitrata calidez |

kcal/(kW año) |

bajo garantía |

|||||||||||||||

|

z viprobuvan |

|||||||||||||||||

|

Pitoma de calidez, traído para garantizar mentes. |

kcal/(kW año) |

||||||||||||||||

|

Restauración de la pérdida de calor de las mascotas bajo garantía. |

kcal/(kW año) |

||||||||||||||||

|

CARACTERÍSTICAS ENERGÉTICAS TÍPICAS DE UNA UNIDAD TURBO DIAGRAMA TÉRMICO BÁSICO |

K-500-240-2 KhTGZ |

|

CARACTERÍSTICAS ENERGÉTICAS TÍPICAS DE UNA UNIDAD TURBO VITRATA VAPOR Y CALOR |

K-500-240-2 htgz |

||||||||||||||||||

|

Características de Umovi |

|||||||||||||||||||

|

PAG 0 MPa (kgf/cm2) |

D PAGpáginas |

PAG 2 kPa (kgf/cm2) |

D norteFOSA megavatio |

GRAMOp.v. = D 0 |

GRAMOvpr = 0 |

tp.v. |

tDE ACUERDO |

Generador |

Diagrama térmico |

||||||||||

|

MPa (kgf/cm2) |

|||||||||||||||||||

|

CARACTERÍSTICAS ENERGÉTICAS TÍPICAS DE UNA UNIDAD TURBO VITRATA VAPOR Y CALOR |

K-500-240-2 KhTGZ |

|||||||||||||||

|

Características de Umovi |

||||||||||||||||

|

PAG 0 MPa (kgf/cm2) |

D PAGpáginas |

PAG 2 MPa (kgf/cm2) |

D norteFOSA megavatio |

G p.v. = D 0 |

G ref = 0 |

Generador |

Diagrama térmico |

|||||||||

|

MPa (kgf/cm2) |

||||||||||||||||

|

CARACTERÍSTICAS ENERGÉTICAS TÍPICAS DE UNA UNIDAD TURBO DIAGRAMA DE VALORES DE VAPOR DE CVP |

K-500-240-2 htgz |

|

CARACTERÍSTICAS ENERGÉTICAS TÍPICAS DE UNA UNIDAD TURBO VISK EN EL VIDBORAH, DETRÁS DEL CVP, DELANTE DE LAS VÁLVULAS DE CIERRE DEL CSD |

K-500-240-2 KhTGZ |

|

CARACTERÍSTICAS ENERGÉTICAS TÍPICAS DE UNA UNIDAD TURBO TISK EN VIDBORAKH |

K-500-240-2 KhTGZ |

|

CARACTERÍSTICAS ENERGÉTICAS TÍPICAS DE UNA UNIDAD TURBO TISK EN VIDBORAKH |

K-500-240-2 KhTGZ |

|

CARACTERÍSTICAS ENERGÉTICAS TÍPICAS DE UNA UNIDAD TURBO TEMPERATURA Y ENTALPIA DEL AGUA DE LODY |

K-500-240-2 KhTGZ |

|

CARACTERÍSTICAS ENERGÉTICAS TÍPICAS DE UNA UNIDAD TURBO TEMPERATURA DEL CONDENSADO PRINCIPAL |

K-500-240-2 KhTGZ |

|

CARACTERÍSTICAS ENERGÉTICAS TÍPICAS DE UNA UNIDAD TURBO VISUAL INTERNO CCD CVP I CSD |

K-500-240-2 htgz |

|

CARACTERÍSTICAS ENERGÉTICAS TÍPICAS DE UNA UNIDAD TURBO ESTANQUEIDAD INTERNA DE TURBO DRIVE Y VAPOR VITRATO EN PTN |

K-500-240-2 KhTGZ |

|

CARACTERÍSTICAS ENERGÉTICAS TÍPICAS DE UNA UNIDAD TURBO FACTOR VISUAL INTERNO, TORNO DE VAPOR EN EL CONDENSADOR AL TURBO IMPULSOR Y TORNO EN EL LADO DE DESCARGA DE LA BOMBA VIVA |

K-500-240-2 KhTGZ |

|

CARACTERÍSTICAS ENERGÉTICAS TÍPICAS DE UNA UNIDAD TURBO AUMENTO DE LA ENTALPÍA DEL AGUA VIVA EN UNA BOMBA VIVA |

K-500-240-2 KhTGZ |

|

CARACTERÍSTICAS ENERGÉTICAS TÍPICAS DE UNA UNIDAD TURBO CORRER EL VICIO EN LOS TRACTOS DE SOBRECALENTAMIENTO |

K-500-240-2 htgz |

|

CARACTERÍSTICAS ENERGÉTICAS TÍPICAS DE UNA UNIDAD TURBO ENTALPÍA DE VAPOR FRESCO, VAPOR DELANTE DE LAS VÁLVULAS DE CIERRE CSD Y MÁS ALLÁ DE CVP |

K-500-240-2 KhTGZ |

|

CARACTERÍSTICAS ENERGÉTICAS TÍPICAS DE UNA UNIDAD TURBO VAPOR VITRADO A PROMPERIGRIV, AL CONDENSADOR |

K-500-240-2 htgz |

|

CARACTERÍSTICAS ENERGÉTICAS TÍPICAS DE UNA UNIDAD TURBO VITRATA PAR SOBRE LDPE |

K-500-240-2 KhTGZ |

|

CARACTERÍSTICAS ENERGÉTICAS TÍPICAS DE UNA UNIDAD TURBO VAPOR VITRADO SOBRE DESaireador |

K-500-240-2 KhTGZ |

|

CARACTERÍSTICAS ENERGÉTICAS TÍPICAS DE UNA UNIDAD TURBO VITRATA PAR SOBRE HDPE |

K-500-240-2 KhTGZ |

|

CARACTERÍSTICAS ENERGÉTICAS TÍPICAS DE UNA UNIDAD TURBO TEMPERATURA NAPIRI PVD |

K-500-240-2 KhTGZ |

|

CARACTERÍSTICAS ENERGÉTICAS TÍPICAS DE UNA UNIDAD TURBO VARIACIONES DE TEMPERATURA HDPE No. 3, 4, 5 |

K-500-240-2 KhTGZ |

|

CARACTERÍSTICAS ENERGÉTICAS TÍPICAS DE UNA UNIDAD TURBO VARIACIONES DE TEMPERATURA HDPE No. 1, 2 |

K-500-240-2 htgz |

|

CARACTERÍSTICAS ENERGÉTICAS TÍPICAS DE UNA UNIDAD TURBO FACTOR ELECTROMECÁNICO DE UNA UNIDAD TURBO, VRATIUS MECÁNICA Y GENERADOR |

K-500-240-2 KhTGZ |

|

CARACTERÍSTICAS ENERGÉTICAS TÍPICAS DE UNA UNIDAD TURBO |

K-500-240-2 KhTGZ |

|

CARACTERÍSTICAS ENERGÉTICAS TÍPICAS DE UNA UNIDAD TURBO CARACTERÍSTICAS DEL CONDENSADOR K-11520-2 KhTGZ |

K-500-240-2 KhTGZ |

|

CARACTERÍSTICAS ENERGÉTICAS TÍPICAS DE UNA UNIDAD TURBO CARACTERÍSTICAS DEL CONDENSADOR K-11520-2 KhTGZ |

K-500-240-2 KhTGZ |

|

CARACTERÍSTICAS ENERGÉTICAS TÍPICAS DE UNA UNIDAD TURBO Ajuste de la tensión sobre la presión de la apuesta preparada. |

K-500-240-2 KhTGZ |

|

CARACTERÍSTICAS ENERGÉTICAS TÍPICAS DE UNA UNIDAD TURBO AJUSTE DE LA TENSIÓN DE CARGA DE UN PTN EN UNA MORDAZA EN EL CONDENSADOR DE LA TURBINA DE IMPULSIÓN OK-18PU |

K-500-240-2 KhTGZ |

|

Pequeño 27, f, h |

CARACTERÍSTICAS ENERGÉTICAS TÍPICAS DE UNA UNIDAD TURBO |

K-500-240-2 KhTGZ |

h) para conectar el grupo PVD

|

Pequeño 27, yo, a |

CARACTERÍSTICAS ENERGÉTICAS TÍPICAS DE UNA UNIDAD TURBO ENMIENDAS ANTES DE VITALIZAR UNA NUEVA APUESTA |

K-500-240-2 KhTGZ |

|

Pequeño 27, n, pro, pág. |

CARACTERÍSTICAS ENERGÉTICAS TÍPICAS DE UNA UNIDAD TURBO ENMIENDAS ANTES DE VITALIZAR UNA NUEVA APUESTA |

K-500-240-2 KhTGZ |

o) conectar la bomba de drenaje DN No. 2

|

Pequeño 27,r,s |

CARACTERÍSTICAS ENERGÉTICAS TÍPICAS DE UNA UNIDAD TURBO ENMIENDAS ANTES DE VITALIZAR UNA NUEVA APUESTA |

K-500-240-2 htgz |

1 - derivación de todos los HDPE; 2 - bypass de HDPE No. 1, HDPE No. 2 y HDPE No. 3; 3 - bypass de HDPE No. 4, HDPE No. 5

|

Pequeño 27, t, y |

CARACTERÍSTICAS ENERGÉTICAS TÍPICAS DE UNA UNIDAD TURBO ENMIENDAS ANTES DE VITALIZAR UNA NUEVA APUESTA |

K-500-240-2 KhTGZ |

|

Pequeño 27, f, x, c |

CARACTERÍSTICAS ENERGÉTICAS TÍPICAS DE UNA UNIDAD TURBO ENMIENDA ANTES DE VITRATIFICAR UNA NUEVA APUESTA |

K-500-240-2 KhTGZ |

t) para la inclusión de agua de calefacción en la operación (el condensado de vapor, que se recoge, se conduce a la línea principal de condensado detrás de HDPE No. 1)

|

Pequeño 27, año, w |

CARACTERÍSTICAS ENERGÉTICAS TÍPICAS DE UNA UNIDAD TURBO ENMIENDAS ANTES DE VITALIZAR UNA NUEVA APUESTA |

K-500-240-2 htgz |

h) cambiar el consumo de agua de la mordaza en las tuberías de vapor, que está caliente, a la tubería de alta presión

|

CARACTERÍSTICAS ENERGÉTICAS TÍPICAS DE UNA UNIDAD TURBO ENMIENDAS ANTES DE VITALIZAR UNA NUEVA APUESTA |

K-500-240-2 KhTGZ |

|

Pequeño 28, a, b |

CARACTERÍSTICAS ENERGÉTICAS TÍPICAS DE UNA UNIDAD TURBO |

K-500-240-2 KhTGZ |

a) recuperar la presión de nuevas apuestas desde el nominal

b) mejorar la temperatura del vapor fresco respecto de la nominal

|

Pequeño 28, c, d |

CARACTERÍSTICAS ENERGÉTICAS TÍPICAS DE UNA UNIDAD TURBO ENMIENDAS A NUEVAMENTE Y GRAN CALIDEZ TRASPASO |

K-500-240-2 htgz |

c) mejorar la temperatura del vapor de recalentamiento respecto a la nominal

d) cambiar la presión en la ruta de recalentamiento

|

Pequeño 28, d, f |

CARACTERÍSTICAS ENERGÉTICAS TÍPICAS DE UNA UNIDAD TURBO ENMIENDAS A NUEVAMENTE Y GRAN CALIDEZ TRASPASO |

K-500-240-2 KhTGZ |

e) cambiar el calentamiento del agua en la turbobomba de combustible

e) para calentar agua viva en el ACS

|

Pequeño 28, f, h |

CARACTERÍSTICAS ENERGÉTICAS TÍPICAS DE UNA UNIDAD TURBO ENMIENDAS A NUEVAMENTE Y GRAN CALIDEZ TRASPASO |

K-500-240-2 KhTGZ |

g) para calentar el condensado principal en HDPE

h) para conectar el grupo PVD

|

Pequeño 28, yo, a |

CARACTERÍSTICAS ENERGÉTICAS TÍPICAS DE UNA UNIDAD TURBO ENMIENDAS A NUEVAMENTE Y GRAN CALIDEZ TRASPASO |

K-500-240-2 KhTGZ |

i) trasladar el equipo desaireador del IV al III.

j) aumentar la cantidad de apuestas gastadas en la selección IV en PTN

l) mejorar la temperatura del agua que se enfría a la entrada del condensador de la turbina desde la nominal

m) para ventilar el vapor generado en el condensador de la turbina desde el valor nominal

|

Pequeño 28, n, pro, pág. |

CARACTERÍSTICAS ENERGÉTICAS TÍPICAS DE UNA UNIDAD TURBO ENMIENDAS A NUEVAMENTE Y GRAN CALIDEZ TRASPASO |

K-500-240-2 htgz |

m) para el cambio de suministro de agua y para el flasheo en el sobrecalentador de vapor intermedio de la caldera

o) para conectar HDPE No. 4 y HDPE No. 5

e) conectar la bomba de drenaje DN No. 1

|

Pequeño 28,r,s |

CARACTERÍSTICAS ENERGÉTICAS TÍPICAS DE UNA UNIDAD TURBO ENMIENDAS A NUEVAMENTE Y GRAN CALIDEZ TRASPASO |

K-500-240-2 KhTGZ |

p) para desviar el condensado principal de HDPE

1 - derivación de todos los HDPE; 2 - bypass de HDPE No. 1, HDPE No. 2 y HDPE No. 3; 3 - bypass de HDPE No. 4, HDPE No. 5

c) para conectar bombas de drenaje DN No. 1, DN No. 2

|

Pequeño 28, t, y |

CARACTERÍSTICAS ENERGÉTICAS TÍPICAS DE UNA UNIDAD TURBO ENMIENDAS A NUEVAMENTE Y GRAN CALIDEZ TRASPASO |

K-500-240-2 htgz |

r) para la liberación de vapor de las colecciones para necesidades de regeneración (devolviendo el condensado de vapor que se recoge al condensador)

y) para conectar la bomba de drenaje DN No. 2

|

Pequeño 28, f, x, c |

CARACTERÍSTICAS ENERGÉTICAS TÍPICAS DE UNA UNIDAD TURBO ENMIENDAS A NUEVAMENTE Y GRAN CALIDEZ TRASPASO |

K-500-240-2 KhTGZ |

t) para la inclusión de agua de calefacción en el funcionamiento (el condensado de vapor que se recoge se convierte en la línea del condensado principal)

x) cuando se trabaja en una prensa de forja con vapor fresco (las válvulas de control I - VIII están cerradas)

c) cuando se trabaja en un tornillo de banco de forja con vapor fresco (válvulas de control I - V abiertas)

|

Pequeño 28, año, w |

CARACTERÍSTICAS ENERGÉTICAS TÍPICAS DE UNA UNIDAD TURBO ENMIENDAS A NUEVAMENTE Y GRAN CALIDEZ TRASPASO |

K-500-240-2 htgz |

h) cambio en los gastos corrientes (? R/R) en tuberías de vapor inflamable hasta HPH

w) cambiar el tornillo de banco de suministro de agua en las tuberías de vapor, que se calienta, al HDPE

|

CARACTERÍSTICAS ENERGÉTICAS TÍPICAS DE UNA UNIDAD TURBO ENMIENDAS A NUEVAMENTE Y GRAN CALIDEZ TRASPASO |

K-500-240-2 KhTGZ |

y) cambio del CCD de la bomba venosa central, ventilador central, ventilador central

suplemento

1. CARACTERÍSTICAS DE LAS MENTES ENERGÉTICAS

Las características energéticas típicas de la unidad de turbina KhTGZ K-500-240-2 se basan en las pruebas térmicas de dos turbinas realizadas por Uraltechenergo en Troitsky y Reftinsky GRES. La característica refleja la rentabilidad técnicamente factible de la unidad de turbina, que se basa en el circuito térmico diseñado en fábrica (Fig. 1) y en las mentes actuales aceptadas como nominales:

Presión de vapor fresco delante de las válvulas de cierre HPC: 24 MPa (240 kgf/cm);

Temperatura del vapor fresco delante de las válvulas de cierre HPC – 540 °C;

La temperatura del vapor después del recalentamiento delante de las válvulas de cierre del CSD es de 540 °C;

Aplicar el tornillo de banco en el tracto de refrigeración desde el escape del cilindro de alta presión hasta las válvulas de cierre del cilindro central tanto como el tornillo de banco delante de las válvulas de cierre del cilindro central - 9,9% (Fig. 14);

Presión del vapor preparado: para características con presión constante de vapor en el condensador - 3,5 kPa (0,035 kgf/cm 2); para las características con pérdidas y temperatura constantes del agua de refrigeración, similares a las características térmicas del condensador K-11520-2 con W = 51480 t/año y t 1 V= 12 °C (Fig. 24, a);

La presión interna total del turbopropulsor PTN y la presión del agua viva en el lado de descarga es similar a la Fig. 11, 12;

El aumento de la entalpía del agua viva en una bomba viva se muestra en la figura. 13;

Presionar diariamente el sobrecalentador de vapor intermedio;

Se suministra vapor a las turbinas reforzadas y a los eyectores desde el desaireador a razón de 11,0 t/año;

El sistema de regeneración de alta y baja presión se enciende completamente, un par de turbinas II y IV alimentan al desaireador 0,7 MPa (7 kgf/cm 2 ) (debido a la presión);

El consumo de agua viva es el mismo que el consumo de vapor fresco;

La temperatura del agua viva y del condensado principal corresponde a los depósitos que se muestran en la Fig. 8, 9;

Un par de selectores de turbinas no regulados se utilizan únicamente para las necesidades de regeneración y la vida útil de las turbobombas vivas; las unidades de suministro de calor de la estación están encendidas;

La planta tiene en cuenta las entradas electromecánicas a la unidad de turbina (Fig. 23);

Nominal porquej= 0,85.

La base de esta característica se basa en los datos obtenidos de la tabla "Propiedades físicas y térmicas del agua y el vapor de agua" (Moscú: Vidavnitstvo standartiv, 1969).

2. CARACTERÍSTICAS DE LOS EQUIPOS PARA ENTRAR AL ALMACÉN DE INSTALACIÓN TURBO

Antes de la instalación de la turbina, se debe suministrar el turbocompresor lo antes posible:

Generador TGV-500 para la planta Elektrovazhmash;

Tres impulsores de alta presión - PVD No. 7 - 9, similares a los tipos PV-2300-380-17, PV-2300-380-44, PV-2300-380-61, unidades de enfriamiento de vapor incluidas según Ricard-Nekolny circuito;

Desaireador 0,7 MPa (7 kgf/cm2);

Cinco ajustes al vicio bajo:

HDPE No. 4.5 tipo PN-900-27-7;

HDPE N° 1, 2, 3 tipo PN-800-29-7;

Dos condensadores de superficie de doble flujo K-11520-2;

Dos eyectores principales de chorro de vapor EP-3-50/150;

Un eyector ampliado EU-16-1;

Dos unidades de turbobomba viva (PTN), compuestas por la bomba viva PTN-950-350 LMZ, la turbina motriz OK-18 PU de la planta de turbinas Kaluz; las bombas de avance (de refuerzo) están montadas en el mismo eje que la bomba de carcasa (la PTN se usa continuamente en funcionamiento);

Dos bombas de condensado de la primera etapa KSV-1600-90 accionadas por un motor eléctrico AV-500-1000 (una bomba está en funcionamiento permanente y la otra en reserva);

Dos bombas de condensado de segunda etapa TsN-1600-220 accionadas por un motor eléctrico AV-1250-6000 (una bomba está en funcionamiento permanente y la otra en reserva);

Dos bombas de drenaje PND No. 2 KSV-200-210 accionadas por un motor eléctrico AV-113-4;

Una bomba de drenaje PND No. 4 6N-7?2a accionada por un motor eléctrico MAZb-41/2.

3. CARACTERÍSTICAS BRUTAS DE LA UNIDAD TURBO

La pérdida total de calor bruto y la pérdida de vapor fresco debido a la presión sobre los cabezales del generador se expresa analíticamente mediante las siguientes ecuaciones:

a una presión constante de vapor en el condensador:

R 2 = 3,5 kPa (0,035 kgf/cm 2) (div. Fig. 3)

q 0 = 86,11 + 1,7309N.T.+ 0,1514 · ( N.T.- 457,1) Gcal/año;

D 0 = -6,37 + 2,9866N.T.+ 0,6105 · ( N.T.- 457,1) t/año;

con agotamiento constante ( W.= 51480 t/año) y temperatura ( t 1 V= 12 °C) agua fría (Fig. 2):

q 0 = 67,46 + 1,7695nortet+ 0,1638 · ( nortet- 457,5) Gcal/año;

D 0 = -37,05 + 3,0493N.T.+ 0,6469 · ( N.T.- 457,5) t/año.

La característica es válida durante la hora de funcionamiento con alimentación del generador. Cuando se combina con la alarma de respaldo, la carga bruta de la unidad de turbina se calcula como la diferencia entre la carga en los cabezales del generador y la carga generada por la alarma de reserva.

4. ENMIENDAS PARA ROBOTI MIND CLOSE

La pérdida de vapor y calor para una presión de funcionamiento dada se determina de acuerdo con las características relevantes con la introducción adicional de las correcciones necesarias (Fig. 27, 28). Esto cambia la importancia de las mentes de explotación como características de la mente. Las correcciones se dan debido a la presión constante sobre los cabezales del generador. El signo de las modificaciones indica la transición de las características a las operativas. Para que sea obvio en la mente de la unidad de turbina del robot, se suponen algebraicamente dos o más cambios en la forma de correcciones nominales.

El manejo en curvas rectas se explica en la culata.

nortet= 500 MW;

PAG 0 = 24,3 MPa (243 kgf/cm2);

![]() W.=51480 t/año;

W.=51480 t/año;

drenaje de HDPE No. 4 fluye en cascada a HDPE No. 3.

Otros parámetros son nominales.

Consideremos el aporte de nuevas apuestas, el retorno del calor consumido a las tareas de la mente. Los resultados del desglose se muestran en la siguiente tabla.

|

Pokáznik |

Cita |

uno en el mundo |

Método de determinación |

Otrimane significado |

|

Consumo de calor por unidad de turbina por unidad nominal |

||||

|

Witrat de una nueva apuesta para mentes nominales |

||||

|

Pozo de pérdida de calor para mentes nominales Los parámetros del diagrama térmico de la instalación se muestran en la Fig. 1; La presión desarrollada por las bombas de circulación es de 120 kPa (12 m de columna de agua); Vitrato de agua en circulación a través del condensador de turbina – 51480 t/año; Factor de eficiencia de la bomba de circulación – 85,2%; La pérdida de calor de la turbina se fija en 0,96 Gcal/año (0,1% de la pérdida de calor de la turbina a potencia nominal); El consumo de electricidad para el consumo de la unidad de turbina es obra de las bombas (circulación, condensado, drenaje HDPE, sistemas de control de turbinas); Se supone que el consumo de energía para otros mecanismos es del 0,3% de la potencia nominal de la unidad de turbina. Cuando se especifica la tensión, no hay tensión en los terminales del generador ( N.T.) hay tensión, gastada en el consumo de energía de la unidad de turbina: